汽车水泵主要应用在内燃发动机的主冷却系统、涡轮增压器冷却回路及进气中冷却系统。汽车行驶时发动机内的热水被带入水箱,冷风吹过水箱带走热量;汽车熄火后,由于涡轮增压器转子仍在高速旋转,需要提供足够的冷却液冷却涡轮轴,因此汽车水泵需具有耐高温、高压性能。泵体内的工作压力持续保持在0.3~0.5 MPa,而其壳体在压铸生产中易产生缩孔缩松,导致压力泄漏的风险提高,另外泵体内部构件存在早期磨损问题,除了构件的材料、制造工艺和精度问题外,汽车水泵壳体的压铸模设计及加工精度也是重点研究的方向。通过对水泵壳体压铸模设计与压铸后加工工艺的研究,改善了水泵壳体油道孔的铸造质量,提高了加工精度的稳定性及加工效率,提升了企业的市场竞争力。

1 计算浇注系统和排气系统参数

因为泵体内的工作压力持续保持在0.3~0.5 MPa,要求水泵壳体通过0.8 MPa的渗漏试验,所以水泵壳体在压铸生产中产生的冷隔、缩孔等是首要解决的问题。现通过利用流体模拟软件设置合理参数,分析运算结果,最终获得改进的方案。

1.1 浇注系统分析

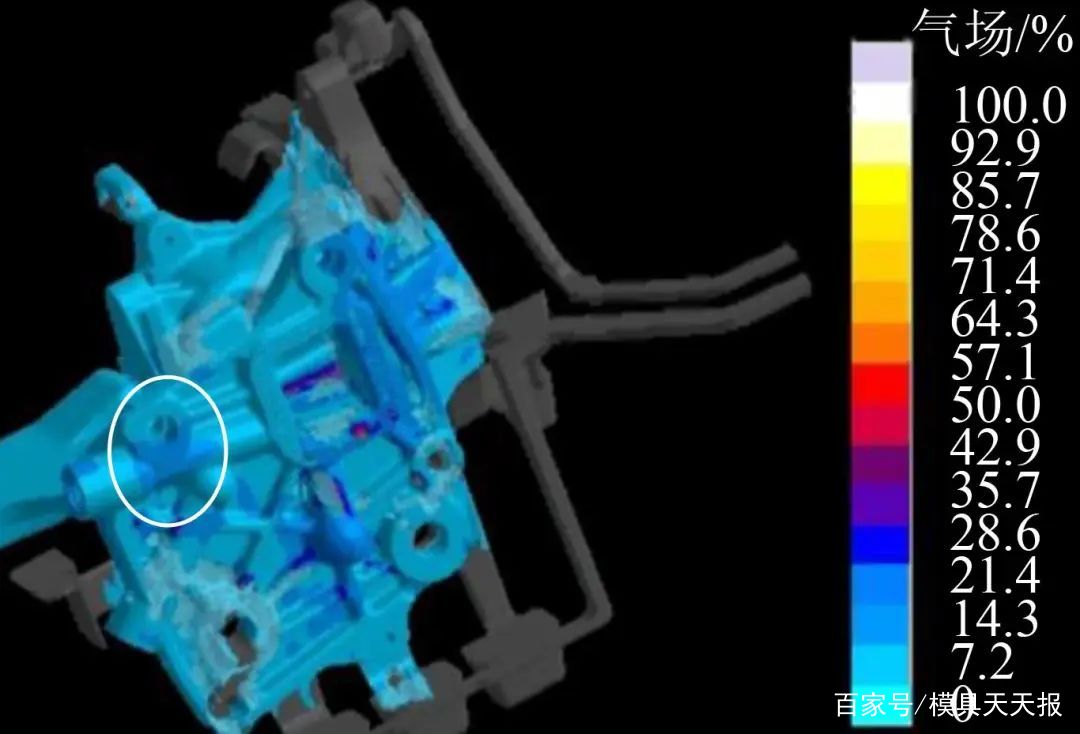

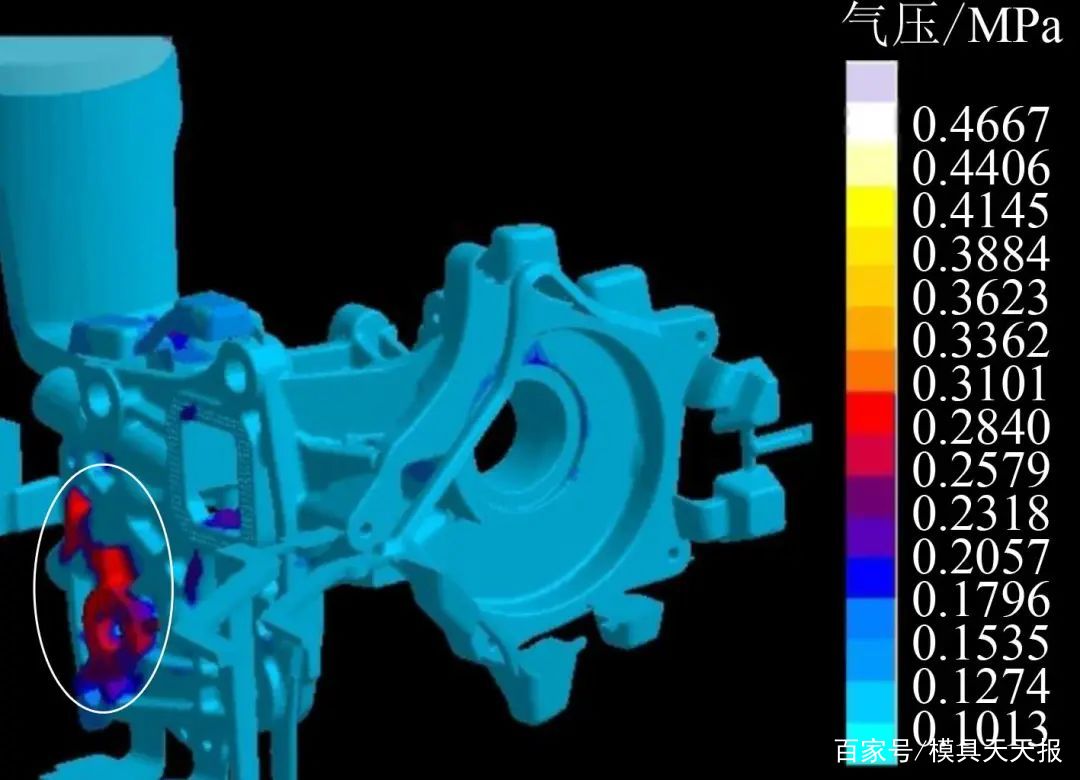

气场分析结果如图1所示,铸件气场较为均匀,大部分区域低于10%,处于可控范围,铸件圆圈区域裹气风险约为14%,生产实物后通过X光检测,发现该区域气孔较明显。气压分析结果如图2所示,气压总体分布良好,在充填末端局部存在高压区,需要增加溢流槽和排气槽改善排气。图2所示圆圈区域气压约0.284 MPa,裹气风险较大,按铸件提示部位增设筋条以改善成型质量。

图1

气场分析

图2

气压分析

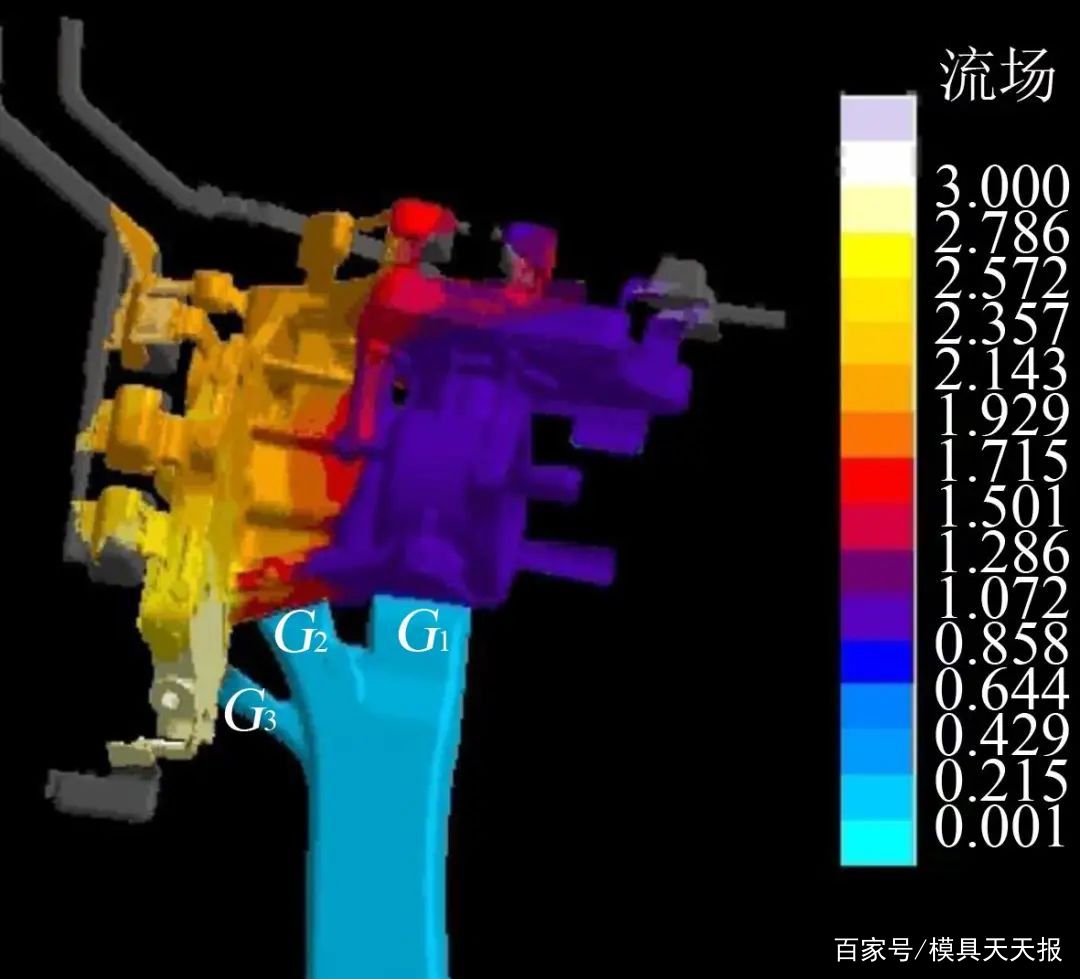

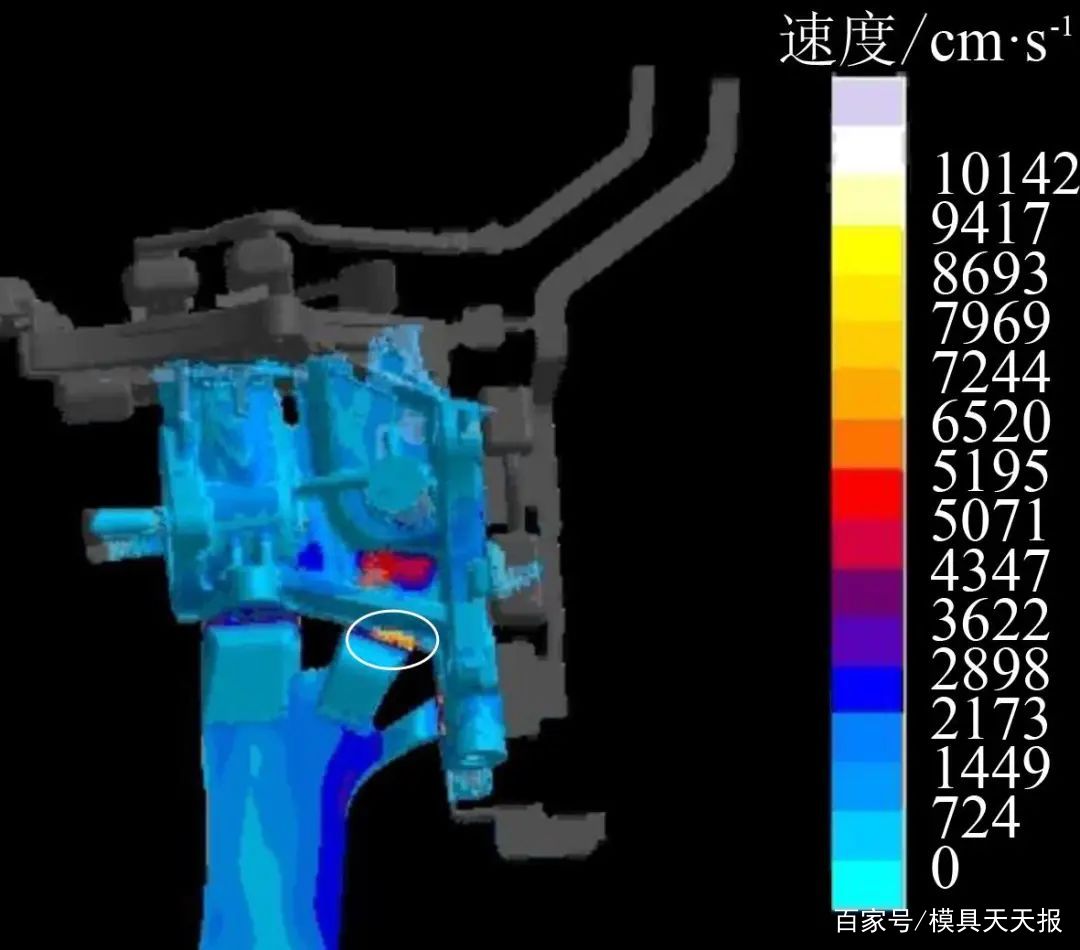

流场分析结果如图3所示,G2浇口充填区域比G1浇口充填区域大,但是内浇口面积比G1小,因此需要增大G2浇口的面积。速度场分析结果如图4所示,内浇口处铝液速度建议调整到4 000 cm/s,而圆圈处内浇口铝液速度约8 000 cm/s,内浇口面积需要改善。

图3

流场分析

图4

速度场分析

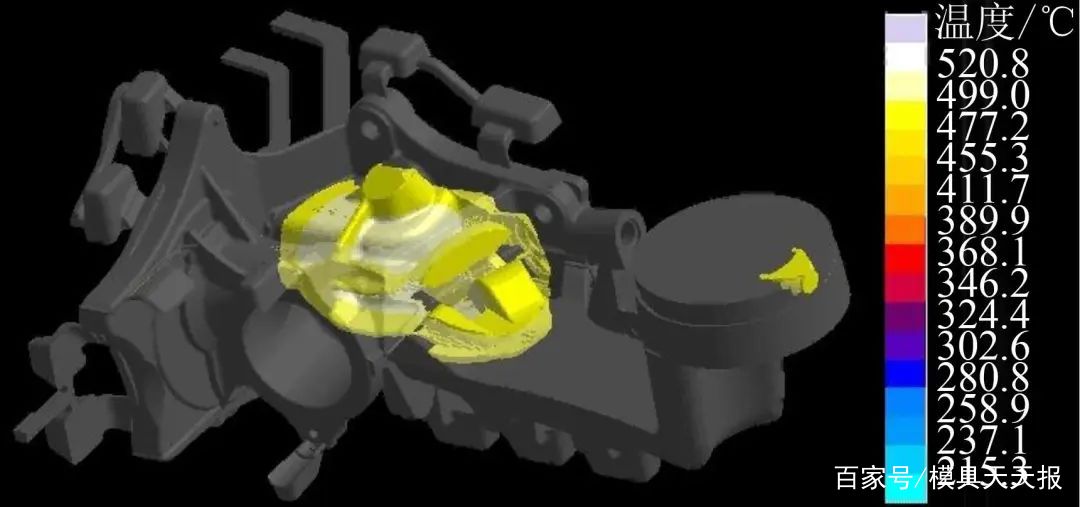

凝固分析结果如图5所示,高亮显示区域是最后冷却区域,35~45 s后还没有完全凝固,所以需要布置冷却水路,避免缩孔产生。

图5

凝固分析

缩孔分析结果如图6所示,高亮显示区域是缩孔产生的区域,铸件远端区域是在油道孔附近,铝液充填结束后因为距离内浇口较远,增大压力无法到达该区域,在随后的冷却过程中会形成缩孔。同时壁厚过厚也导致该部位热节风险增大,建议对应位置设计挤压结构,并布置冷却水路。