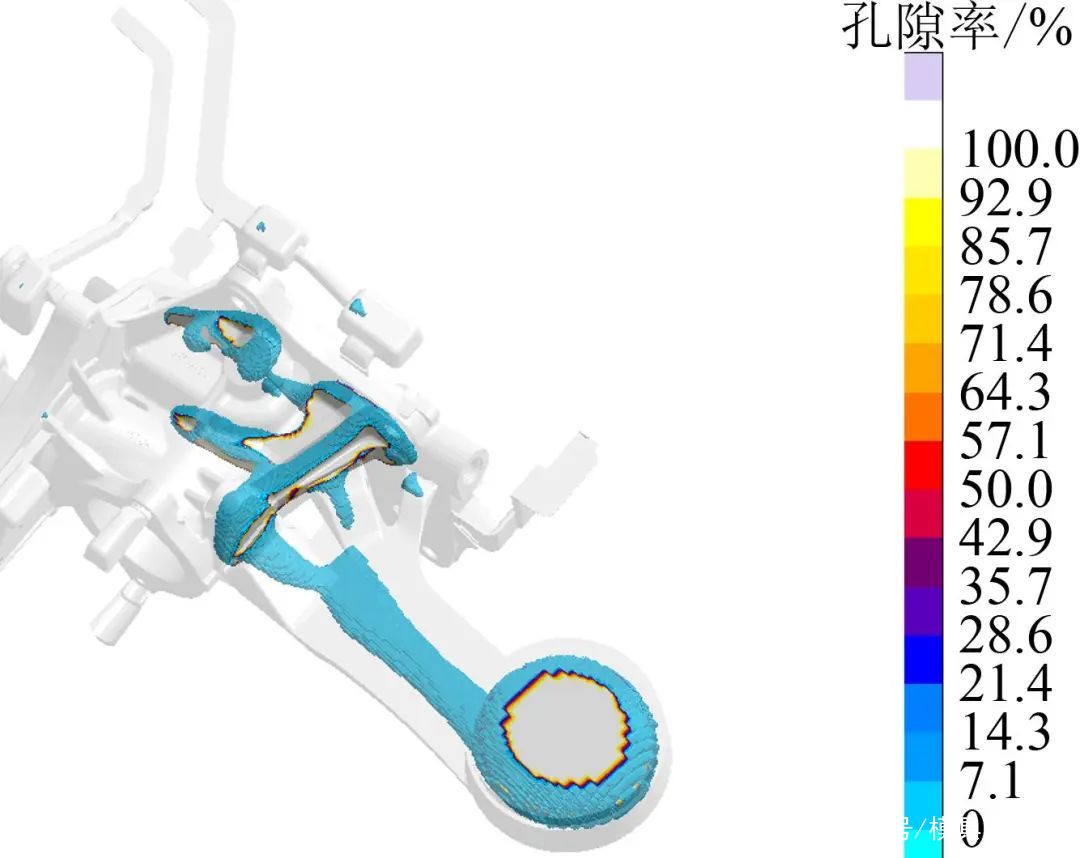

图6

缩孔分析

1.2 模拟结果分析及对策

充填过程中整体铝液流态良好,无明显缺陷区域,中间区域温度偏高,凝固过程缓慢,需增加冷却,可通过以下对策改善:①在成型零件中间区域合理布置冷却水路;②压铸时需考虑局部位置喷涂量及时间的控制;③充填速度较高,增加内浇口横截面积;④缩孔位置为厚壁处,需增设冷却水路,改善型芯结构;⑤热节位置设置点冷加强冷却。

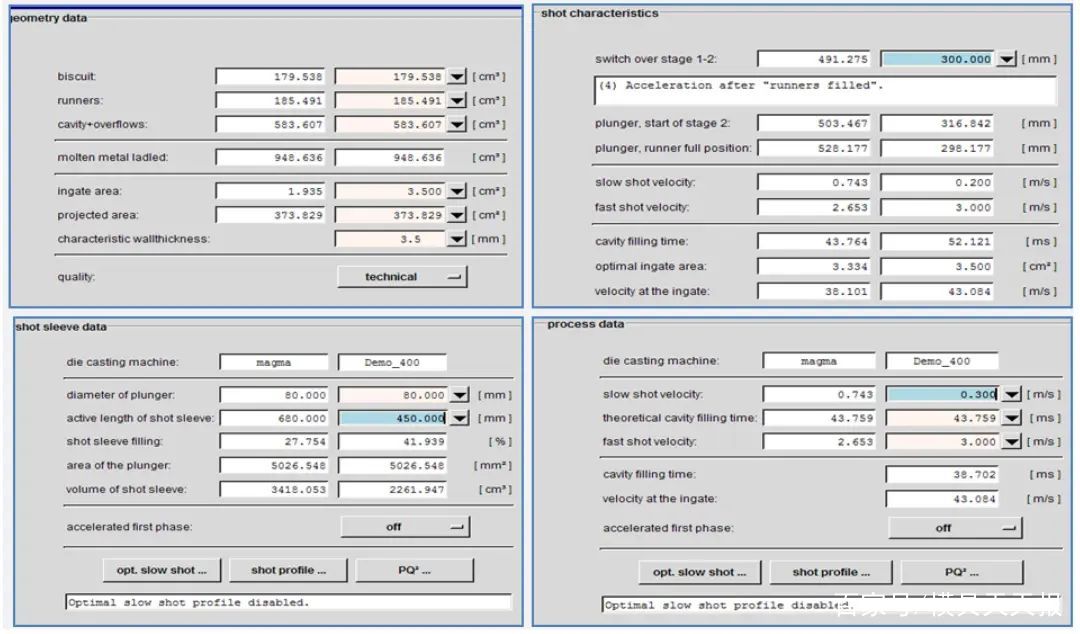

1.3 铸造工艺参数

内浇口充填时间如下式所示。

T=

其中,T为充填时间,s;G为充填质量,g;ρ为铝液密度,g/cm;V为内浇口充填速度,cm/s;S为内浇口面积,cm。

依据内浇口的经验公式和铸造参数核算结果(见图7),并结合流体模拟验证,铸造工艺参数设置如下:零件平均壁厚为3.5 mm,内浇口截面积为3.5 cm2,料饼直径为φ80 mm,压室长度为450 mm,一级速度为0.3 m/s,二级速度为3 m/s,内浇口速度为43 m/s,压室充满度为42%,二快切换点为300 mm。

图7

铸造参数核算

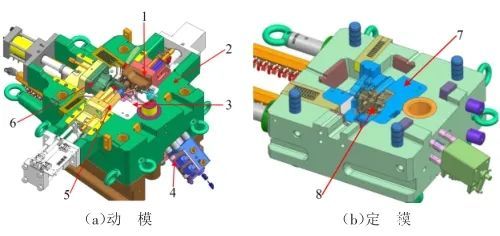

2 模具结构设计

模具结构如图8所示。正对浇口的型芯承受 5 000 cm/s、650 ℃高温铝液喷射冲刷,压射结束后在冷却系统作用下快速冷却,压铸和冷却过程产生的有害拉应力也集中凸显,模具零件早期开裂趋势无法避免。型芯采用镶拼结构可使其在高风险区域获得较高力学性能的同时又避免了材料拉应力导致的早期开裂问题。型芯镶件材料为1.234 4,热处理硬度为46~48 HRC,抗冲击韧性为23 J,采用碳氮共渗+氧化处理,使用寿命延长了40%以上,经济效益明显。

图8 模具结构

1.动模型芯 2.左滑块 3.上滑块 4.右滑块 5.动模板 6.挤压抽芯液压缸 7.型芯镶件 8.定模型芯

滑块材料选用1.2344,硬度为46~48 HRC,铝液直接冲击滑块,要求其有高的耐冲击耐腐蚀性能。经过长期试验和对比,滑块ALTiN涂层(呈灰紫色)使用PVD技术,材料抗冲击和抗腐蚀性能高于其他材料的PVD涂层。需要注意涂层处理前滑块表面粗糙度值要控制在Ra<0.2 μm,使涂层具备良好附着,涂层深度为3~5 μm,材料平均使用寿命提高30%左右,有效保障了压铸的自动化生产要求。

模板材料选用S50C,硬度为28~32 HRC。模板生产要点是在加工过程和加工结束后材料内部应力的控制和释放,在调质处理前的余量控制在5 mm以内,调质后进行加工时要注意冷却,避免刀具散热不良导致的材料过热变形。最后一次精加工前还要进行一次人工时效,将工件加热到550~650 ℃去应力退火,避免了因应力变形导致的精度误差和材料开裂问题。