相较于传统结构的挤压销,设计了一个挤压抽芯液压缸,在抽芯插入到位后,挤压通道开启,再次将型芯前推,起到挤压作用。该液压缸动作可靠,结构简化,外形尺寸减小50%以上。

3 四轴加工工艺及工装

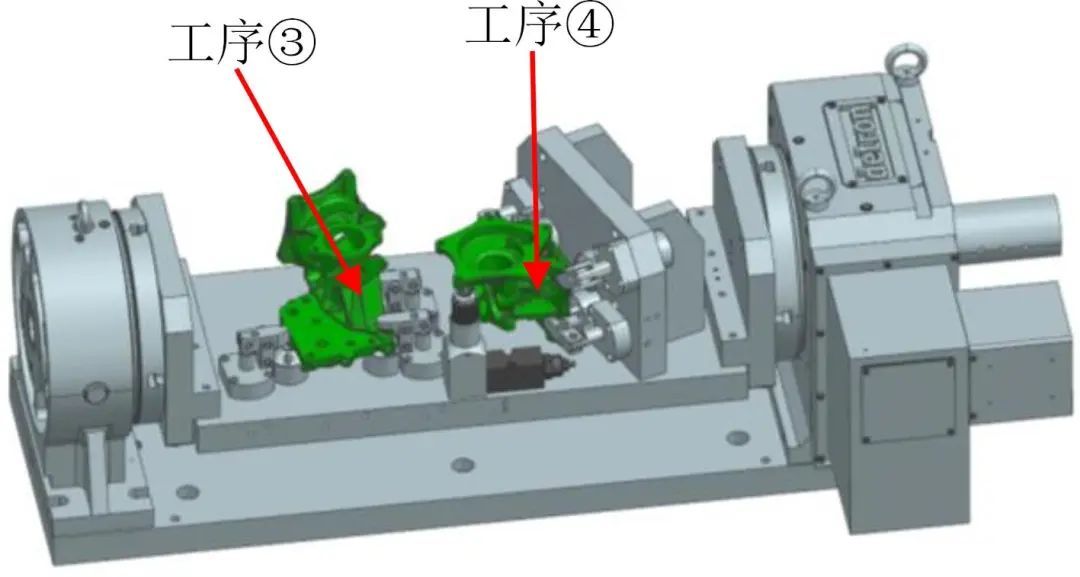

成型铸件后工序采用CNC四轴加工,机床X、Y、Z三轴行程分别为1 100、600、350 mm,立柱加高150 mm,主轴中心出水为0.2 MPa,主要加工铸件各平面及孔系,如图9和图10所示,工序为:①油道面加工;②水道面加工;③密封面加工;④安装面加工。现有以下2种工艺坐标加工方案。

图9

工序①与工序②

图10

工序③与工序④

(1)方案1:采用计算机编程,将4个工序统一建立1个工件坐标系。油道面、水道面和孔系加工后,利用第四轴的坐标旋转、欧拉角转换“G68.2、G53.1”指令功能,换算第四轴转角后的坐标位置及加工尺寸,继续密封面与安装面的加工。该方案优点是一体化编程程度高,编程工艺相对简单,对现场操作要求降低;缺点是当夹具或机床加工存在误差时,单个工位调机困难,夹具换线二次上机调校较慢。

(2)方案2:采用基准球反求每个工序坐标,采取第四轴工装每转一次,每个工位以基准球为基准点,反向建立工件坐标系。该方案优点是编程和现场建立坐标较简单,操作工人上手快、错误少,单个工位调机容易,夹具换线二次上机调校简单快速;缺点是换线上机时需要建立4个坐标。由于整体时间缩短,采取方案2进行加工。

4 加工参数分析

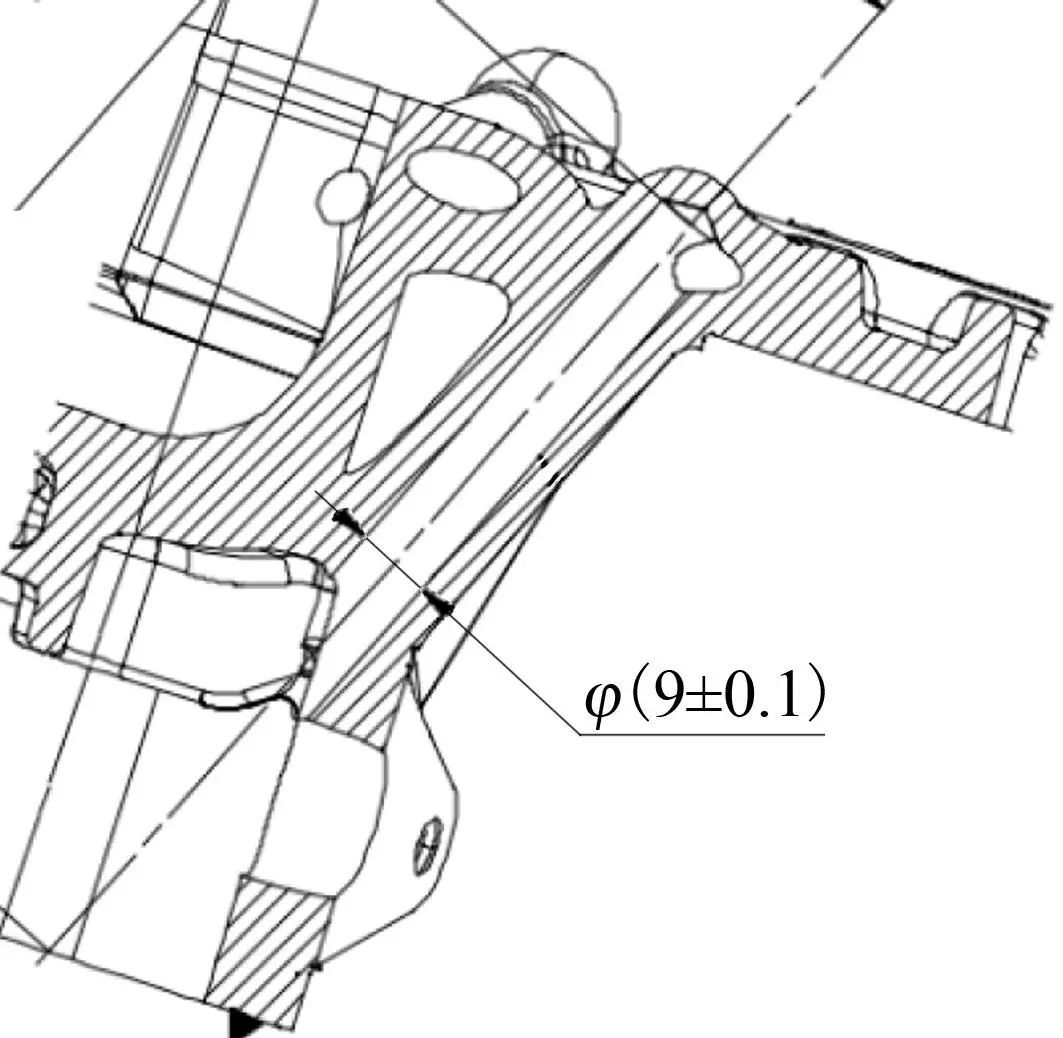

铸件需加工一个φ9 mm的水道孔(见图11),位置精度要求为0.25 mm。实际生产加工中,该位置度精度处于不稳定状态,因尺寸超差产生的废品占31%,成为影响合格率的主要因素。经过分析加工过程,发现工序②先加工φ9 mm孔后,再加工φ50 mm×25 mm的沉孔时使用φ12 mm立铣刀加工侧壁,立铣刀吃刀深,侧刃所受阻力大,工件产生震动,使测量基准与φ9 mm水道孔产生位移,最终导致尺寸不稳定。

图11

铸件局部结构

改进措施:①粗加工使用的φ12 mm立铣刀改为φ12 mm粗皮铣刀,如图12所示,切削阻力降低30%以上,降低了粗加工对工件和工装夹具的震动干扰;②调整工艺顺序,将切削量大的φ50 mm×25 mm沉孔先加工,再加工φ9 mm水道孔,使精度要求高的φ9 mm水道孔加工时避免粗加工震动的干扰,保证了孔的位置精度。

图12

粗皮铣刀