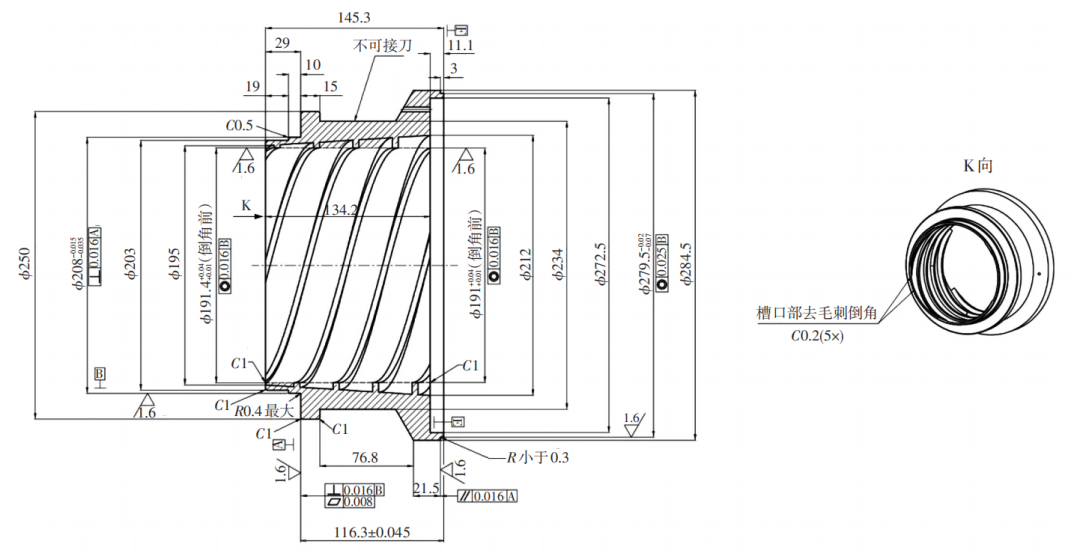

图1 内螺旋槽零件图

3 加工工艺分析

使用焊接的铝制软爪装夹,使零件的所有工步都能在机床上完成。因为有内螺旋槽,所以不能在普通数控车床上完成,需要用到带有动力头的车铣复合机床,考虑到零件的复杂性和对形位公差要求比较高,零件则需要分多次装夹。第一次装夹首先粗车零件外轮廓和内孔,留精加工余量。第二次装夹加工可采用一把定制的内壁铣刀伸进内孔壁上粗铣内螺旋槽结合内沟槽车刀精车内螺旋槽侧面和底面的方法加工。第三次装夹反撑内孔表面,加工所有外径和内孔表面以及端面,保证零件图纸上的形位公差要求和精度要求。零件加工完成后,拆下工件,使用自制刮刀去除工件各处毛刺,用气枪吹干净工件上的毛刺,切 屑。再用振动笔在零件外径居中位置打标,最后零件再做本色阳极氧化表面处理。

4 选择毛坯和机床

因为是批量加工,该产品需要加工200件,根据图纸要求,选择工件毛坯尺寸为290×150mm 中心孔186mm的中空管料,材质为AL6061-T6高硬度铝合金。

加工该零件的机床为韩国产的斗山数控车削中心,该机床主轴回转直径可达加工该零件的机床为韩国产的斗山数控车削中500mm。刀塔可装 15把刀具,主轴转速可达 5,000 转/min,机床的特点就是X、Z轴反应速度快,换刀速度也快,可以极大地节省机床的非切削移动时间,提高零件生产效率。其机床加工精度可以达到0.003mm。该机床具有X、 Z、C 3个轴,其中X轴Z轴可在刀塔上装上动力头进行铣削加工,C轴可进行分度加工,机床系统采用大众所熟知的通用系统—FANUC OI系统。

5 选择刀具

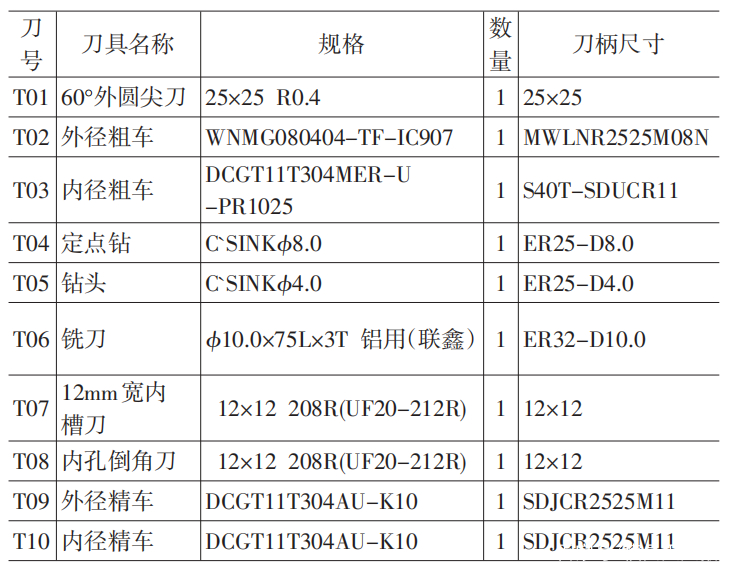

零件加工刀具清单如表1所示。

表1 零件加工刀具清单

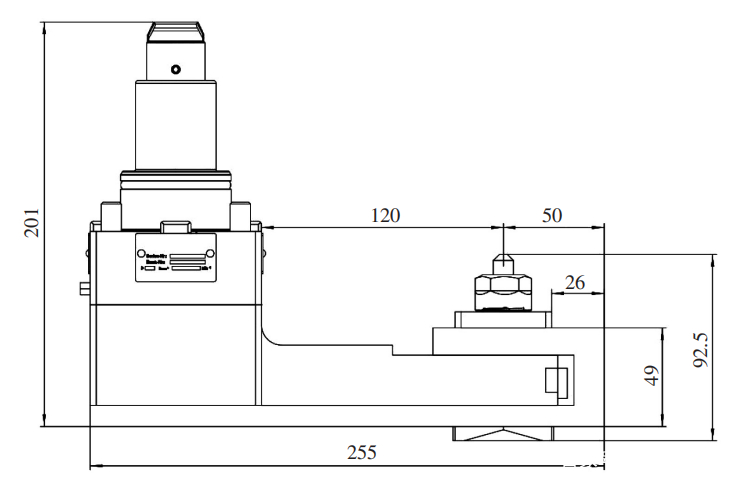

此内壁钻动力头为铣内螺旋槽专用动力头,需要专门定制,在原有径向动力头的基础上做一个悬伸壁能伸进内孔加工。其大致外形如图2所示。

图2 内壁钻轮廓图

6 确定零件和刀具的装夹方式

该零件需要3次装夹车削才能完成加工步骤。

(1)1夹毛坯用车铣复合机床的液压三爪卡盘夹持,如图3所示,因夹持直径太大,在三爪的最外端焊接了3块悬伸软爪,软爪材料用铝合金制造,可以有效保护已加工表面不受压力变形,软爪内孔夹持部位则车至290mm 长 20mm,工件则伸出 122mm 长。夹头压力不可调至太大,太大会导致工件变形,太小会夹不紧工件,经验证夹头压力为10kg左右。