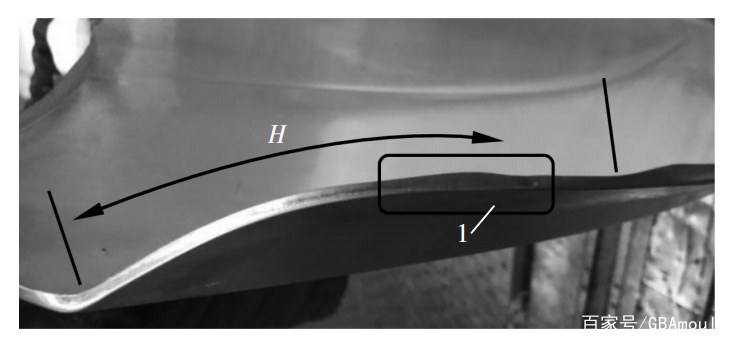

图5 翻边高度控制策略

1.翻边高度局部超高(6.5mm),不均匀

H—圆弧区域翻边高度

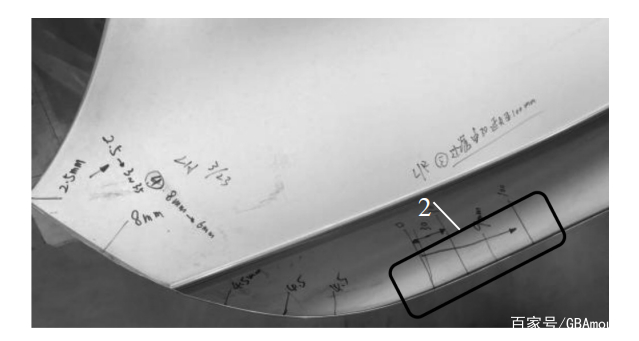

(2)常见原因二:前罩外板翻边高度圆弧区域向直边段过渡范围不够,若过渡急剧,预弯过程中由于接触点不一致和应力问题,预弯卷入量不一致导致圆角不顺(见图6位置2)。

控制策略(见图6):建议翻边高度由转角向直边段过渡范围≥40mm,最好100mm以上。

图6 翻边高度过渡控制策略

2.翻边高度过渡范围不足(30mm)

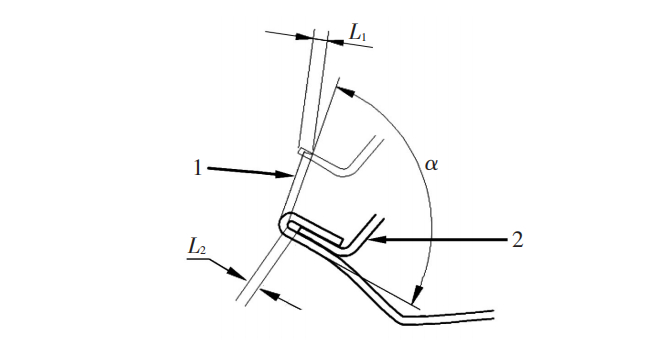

(3)常见原因三:前罩外板翻边角度(预弯角度)偏大,扣合一般105°以内具备可扣合性,但是预弯角度越大,预弯刀刚接触外板翻边时拍打力量越大,扣合的稳定性越差。

控制策略(见图7):为了减少该力量并增加扣合稳定性,在内板放入外板干涉量允许前提下(长安焊接预扣夹具及机器人一般允许2mm以内干涉,见图7距离L1),圆弧区域建议预弯扣合角度85°~95°(前罩外板翻边角度,图7中α)。

图7 翻边角度控制策略

1.前罩外板 2.前罩内板 α—预弯扣合角度

L1—前罩内板放入干涉量 L2—前罩内板与外板间隙

(4)常见原因四:前罩内外板之间间隙过小(见图7中L2),造成内外板之间搓动量不够问题,当间隙调试中调整扣合定位销时,可能造成内外板干涉或间隙调整不动等问题,导致扣合过程不稳定,进而导致扣合圆角不顺。

控制策略:建议内外板间隙1.5~2mm。

(5)常见原因五:圆弧区域避免出现切边交刀点(两次切边交接重合区域),切边交刀点会存在0.5mm的缺口,该位置预弯刀与外板接触不同步,造成应力点并产生圆角不顺。

控制策略:前罩外板圆弧区域需切边一次完成,切边交刀点不能设置在圆弧区域。

4.3 预弯刀控制策略

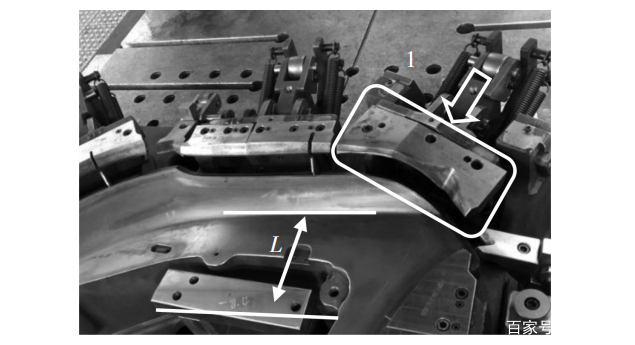

(1)预弯刀预弯方向、分块控制策略(见图8):要以圆弧法向预弯,不同方向的预弯交刀点不在圆弧区域;预弯刀分块点不要落在圆弧区域。

图8 预弯方向及分块控制策略

1.预弯刀方向为圆弧法向

L—扣合胎膜支撑距离

(2)预弯角度均匀性控制策略(见图9):外板圆弧区域预弯后角度均匀,预弯刀预弯时不能接触外板根部圆角,预弯角度建议45°~55°。

图9 预弯角度均匀性控制策略

2.圆弧预弯角度合适且均匀

3.两把预弯交刀区域过渡不顺

(3)预弯时序控制:总体原则,以前罩总成车身X方向先预弯到位后保持不动,车身Y方向(圆弧)再预弯,预弯完成后同时回退。

4.4 主弯刀控制策略

(1)主弯刀建议做局部强压处理(见图10):主弯刀建议局部强压处理,强压量0.1~0.2mm,保证主弯后扣合圆角锋锐且一致性好。图10中1阴影区域即为强压区域,最大强压量L1为0.2mm,强压范围L2约为3mm。