【摘要】前罩A柱圆弧扣合圆角不顺是前罩总成扣合生产过程中经常出现的一种外观缺陷,为整车精致工艺评价过程中经常被扣分的区域。在各新品项目试制过程中,该问题有整改频次高、涉及环节多、整改难度较大的特点。从工艺过程分析,对扣合圆角不顺产生的原因进行了阐述,并制定了扣合圆角不顺详细控制策略,为后期闭合件扣合过程中圆角不顺问题的整改,提供了解决思路。

关键词:前罩;扣合;圆角不顺;控制策略

1 引言

扣合是一种常见机械连接方法,常用于连接两个金属板件,广泛应用于汽车行业。汽车的外观在很大程度上取决于闭合件的扣合质量,如车门、前罩。扣合工艺一般分为:外板翻边、预扣合和最终扣合,是在较少的约束下进行的工艺,因此与大多数冲压工艺相比,更容易产生表面缺陷。扣合常见的表面缺陷包括:开 裂、起皱、圆角不顺、爆边、面品不良等。扣合根据产品分块结构分为4类:平直段扣合、压缩类扣合、伸长类扣合[1~2]。前罩A柱圆弧扣合属于压缩类扣合,受制于钣金回弹及线长问题,极易产生扣合圆角不顺问题。

随着人们生活水平的提高,消费者对汽车的认知越来越成熟,对汽车外观品质的要求也越来越高,因此汽车精致工艺品质的提升刻不容缓。目前市场上,前罩与翼子板分缝采用圆弧过渡形式居多、也更加美观,这也造成了前罩总成在扣合过程中该区域易产生圆角不顺问题。然而,前罩总成作为整车精致工艺外观评价的重点区域(A类区域),顾客对此区域不需要仔细观察便可察觉细微的缺陷,所以,此类问题是必须要控制、消除。

2 问题描述

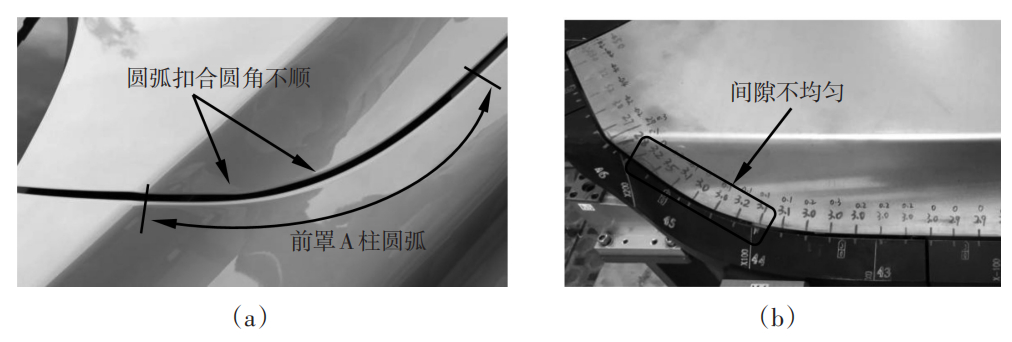

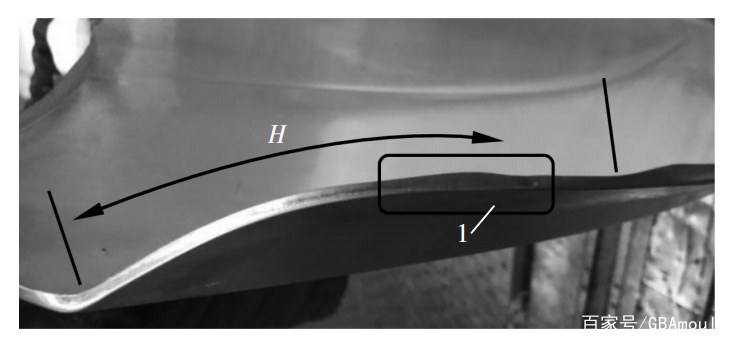

前罩总成 A 柱圆弧扣合圆角不顺问题的主要表现特点:外观触摸手感棱线不顺、棱线存在凹凸点,扣合圆角大小目视不一致,局部间隙不均匀,如图1所示。

图1 前罩总成A柱圆弧扣合圆角不顺问题

a——某车型前罩扣合圆角不顺

b——某车型前罩总成间隙不均

3 工艺过程分析

一个前罩总成生产环节包含:前罩外板+内板+小件单件冲压→前罩内板分总成焊接→涂折边胶、膨胀胶→夹具预扣→扣合→铰链装配→前罩总成[3]。一般造成扣合圆角不顺主要发生在前罩外板单件生产、总成扣合环节,下面介绍该环节的工艺方案。

(1)前罩外板工艺方案。

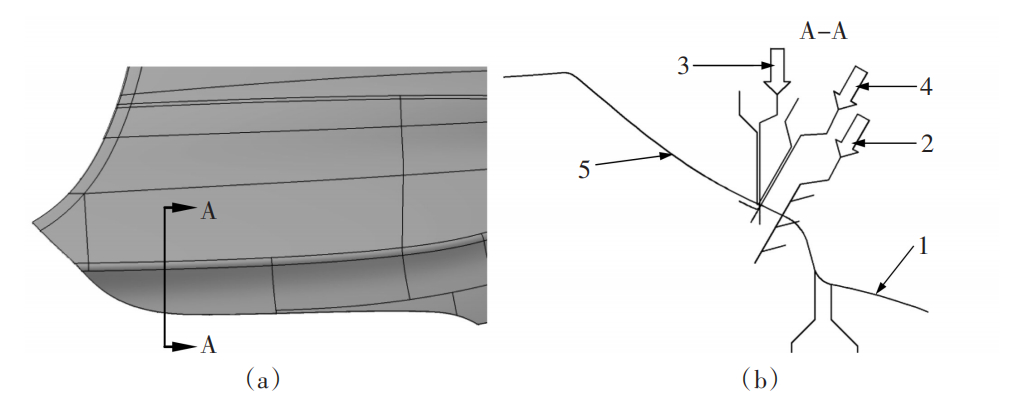

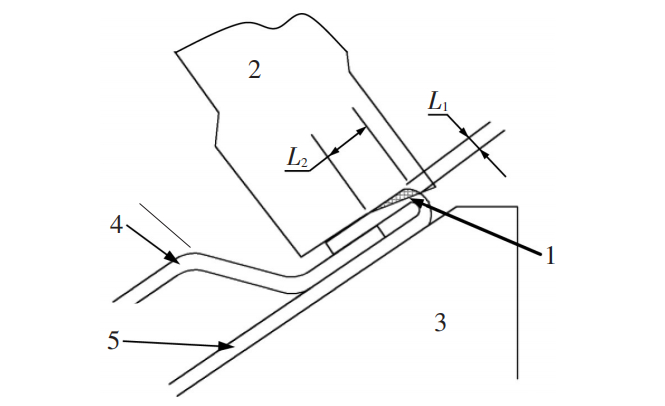

前罩外板工艺方案一般为 4 工序:OP10 拉伸→OP20 侧切边切边→OP30 翻边侧翻边→OP40 切边翻边侧翻边,其中前罩外板A柱圆弧区域工艺方案如图2所示。

图2 前罩外板A柱圆弧冲压工艺方案

a——前罩外板 b——前罩外板A-A断面工艺方案 1.OP10拉伸 2.OP20侧切边(60°) 3.OP30正翻边 4.OP40侧翻边(60°) 5.前罩外板

(2)前罩总成扣合方案。

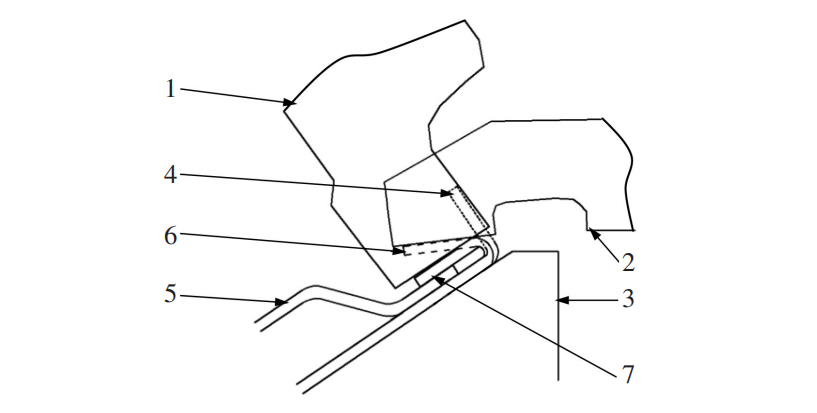

翻边向前罩内板方向翻折扣合加工的原理是利用扣合模具将前罩外板的,前罩外板翻边经过预弯、主弯将前罩内板包住,经压合后二者结合成为一个整体的制造工艺,图2圆弧A-A断面具体扣合方案如图3所示。

图3 前罩总成A柱圆弧扣合工艺方案(图2 A-A断面)

1.主弯刀 2.预弯刀 3.扣合胎膜 4.前罩外板(翻边状态)

5.前罩内板 6.预弯状态 7.主弯状态

4 产生的常见原因及控制策略

4.1 前罩外板圆角控制策略

(1)常见原因一:翻边模翻边凸模/上翻边镶块入模圆角不顺或者存在缺口。

控制策略:①下模翻边凸模棱线机加工0倒角,去除毛刺即可;②上翻边镶块入模R=(4~8)t,t为制件料厚,R光顺,倒角圆顺。

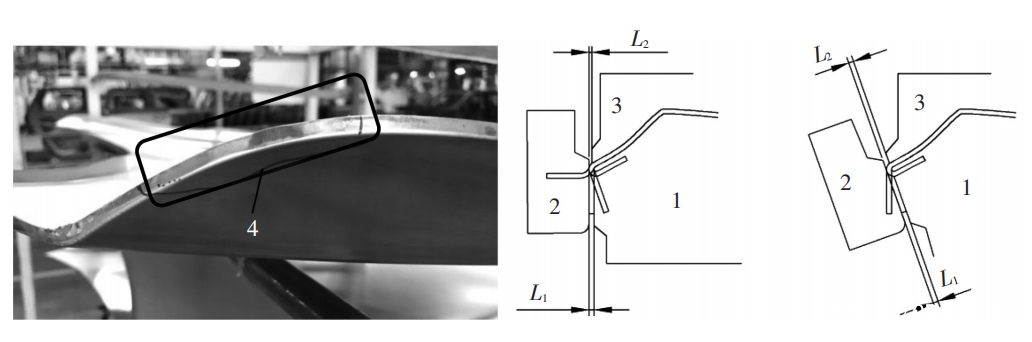

(2)常见原因二:翻边间隙、垂直度、翻边压料器间隙不良导致R不良(见图4位置4)。

图4 翻边间隙、垂直度、翻边压料器间隙控制策略

1.翻边凸模 2.上翻边镶块 3.压料器 4.翻边间隙不均及圆角不顺L1—翻边间隙 L2—压力器与上翻边镶块间隙

控制策略(见图 4):①翻边间隙 L1按照(0.85~ 0.95)t控制[4],间隙均匀,起翻点一致,上翻边镶块接触板料时序尽量一致;②凸模及上模镶块垂直度合格,侧壁镶块立壁蓝油接触率90%以上;③压料器与上翻边刀间隙L2按照0.5~0.7mm控制,防止翻边刀回退导致圆角不良。

(3)常见原因三:前罩圆弧区域避免出现翻边交刀点(2次翻边交刀重合区域)。

控制策略:一般翻边交刀会在交刀点产生圆角不顺,若外板本身存在圆角不顺,一般圆弧区域扣合后圆角不顺会被继承下来,甚至恶化,因此翻边交刀点不能设置在圆弧区域,应设置在前罩分缝直线段,过圆弧切点100mm以上。

4.2 前罩外板翻边高度及角度等控制策略

(1)常见原因一:前罩A柱圆弧区域为压缩性翻边,若前罩外板翻边高度过高或不均匀会造成多料情况,多料挤压产生应力点导致圆角不顺(见图5位置1)。

控制策略(见图 5):圆弧段翻边高度建议,4.5~ 5.5mm(含料厚,图5高度H)。

图5 翻边高度控制策略

1.翻边高度局部超高(6.5mm),不均匀

H—圆弧区域翻边高度

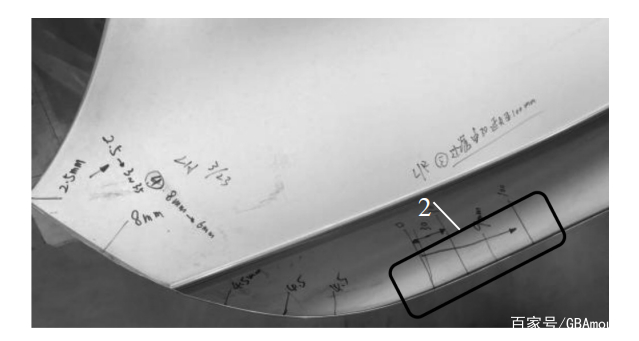

(2)常见原因二:前罩外板翻边高度圆弧区域向直边段过渡范围不够,若过渡急剧,预弯过程中由于接触点不一致和应力问题,预弯卷入量不一致导致圆角不顺(见图6位置2)。

控制策略(见图6):建议翻边高度由转角向直边段过渡范围≥40mm,最好100mm以上。

图6 翻边高度过渡控制策略

2.翻边高度过渡范围不足(30mm)

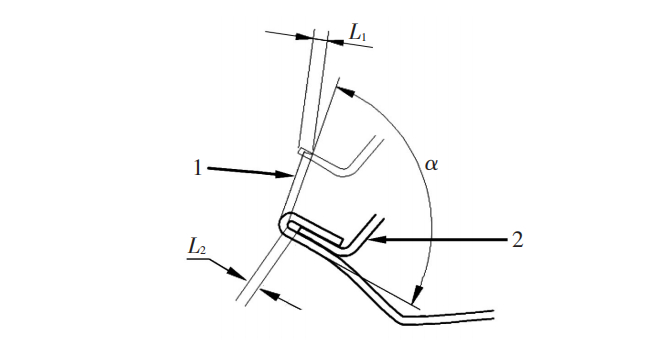

(3)常见原因三:前罩外板翻边角度(预弯角度)偏大,扣合一般105°以内具备可扣合性,但是预弯角度越大,预弯刀刚接触外板翻边时拍打力量越大,扣合的稳定性越差。

控制策略(见图7):为了减少该力量并增加扣合稳定性,在内板放入外板干涉量允许前提下(长安焊接预扣夹具及机器人一般允许2mm以内干涉,见图7距离L1),圆弧区域建议预弯扣合角度85°~95°(前罩外板翻边角度,图7中α)。

图7 翻边角度控制策略

1.前罩外板 2.前罩内板 α—预弯扣合角度

L1—前罩内板放入干涉量 L2—前罩内板与外板间隙

(4)常见原因四:前罩内外板之间间隙过小(见图7中L2),造成内外板之间搓动量不够问题,当间隙调试中调整扣合定位销时,可能造成内外板干涉或间隙调整不动等问题,导致扣合过程不稳定,进而导致扣合圆角不顺。

控制策略:建议内外板间隙1.5~2mm。

(5)常见原因五:圆弧区域避免出现切边交刀点(两次切边交接重合区域),切边交刀点会存在0.5mm的缺口,该位置预弯刀与外板接触不同步,造成应力点并产生圆角不顺。

控制策略:前罩外板圆弧区域需切边一次完成,切边交刀点不能设置在圆弧区域。

4.3 预弯刀控制策略

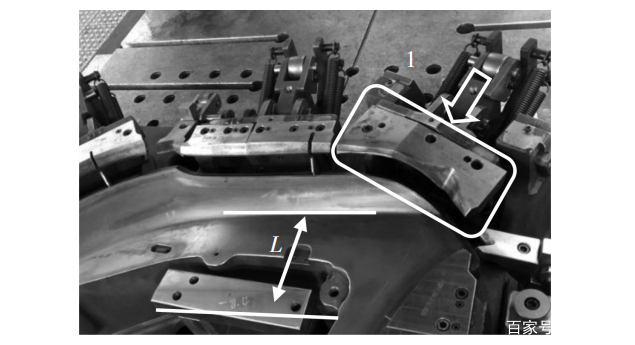

(1)预弯刀预弯方向、分块控制策略(见图8):要以圆弧法向预弯,不同方向的预弯交刀点不在圆弧区域;预弯刀分块点不要落在圆弧区域。

图8 预弯方向及分块控制策略

1.预弯刀方向为圆弧法向

L—扣合胎膜支撑距离

(2)预弯角度均匀性控制策略(见图9):外板圆弧区域预弯后角度均匀,预弯刀预弯时不能接触外板根部圆角,预弯角度建议45°~55°。

图9 预弯角度均匀性控制策略

2.圆弧预弯角度合适且均匀

3.两把预弯交刀区域过渡不顺

(3)预弯时序控制:总体原则,以前罩总成车身X方向先预弯到位后保持不动,车身Y方向(圆弧)再预弯,预弯完成后同时回退。

4.4 主弯刀控制策略

(1)主弯刀建议做局部强压处理(见图10):主弯刀建议局部强压处理,强压量0.1~0.2mm,保证主弯后扣合圆角锋锐且一致性好。图10中1阴影区域即为强压区域,最大强压量L1为0.2mm,强压范围L2约为3mm。

(2)扣合模上模向下运动方向(Z向)与圆弧侧壁胎膜型面夹角:当该夹角大于150°,建议采用CAM结构主弯(图3中7主弯即采用CAM主弯),减少主弯时棱线向下搓动量。

图10 主弯强压结构

1.主弯强压区域 2.主弯刀 3.扣合胎膜

4.前罩内板 5.前罩外板

L1—最大强压量 L2—强压范围

4.5 其他问题

扣合胎膜对前罩外板的支撑控制:胎膜支撑区域平面段(不含陡壁段)宽度≥150mm(见图 8 中距离L),在保证扣合模传输及顶升机器布置空间前提下,L越大越好。

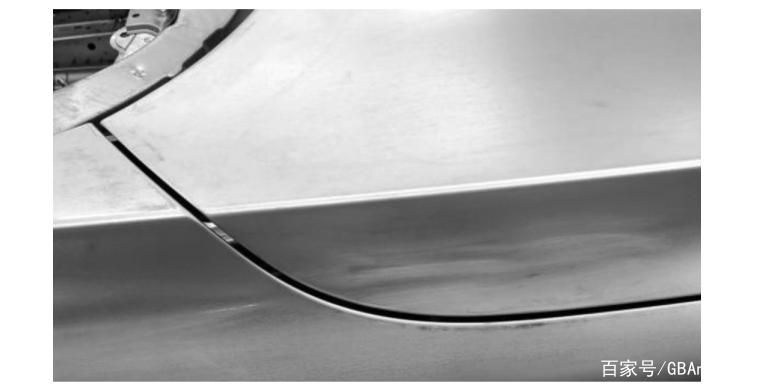

通过上述控制策略,某车型前罩总成最终达成整车效果(见图11)

图11 某车型最终整改效果

5 结论

综上所述,前罩A柱圆弧扣合圆角不顺关重控制策略:①前罩外板单件本身A柱圆弧不能出现圆角不顺,翻边间隙按照(0.85~0.95)t控制,间隙均匀,起翻点一致;②前罩外板圆弧翻边高度建议:4.5~5.5mm(含料厚);③前罩外板预弯角度建议:85°~95°;④前罩外板圆弧区域不能设计翻边交刀或者切边交刀;⑤扣合要以圆弧法向预弯,不同方向的预弯交刀点不设计在圆弧区域,预弯刀分块点不要落在圆弧区域;⑥预弯角度建议:45°~55°,预弯刀预弯时不能接触外板根部圆角;⑦主弯刀建议做强压处理:最大强压量为0.2mm,强压范围约为3mm。