a——前罩外板 b——前罩外板A-A断面工艺方案 1.OP10拉伸 2.OP20侧切边(60°) 3.OP30正翻边 4.OP40侧翻边(60°) 5.前罩外板

(2)前罩总成扣合方案。

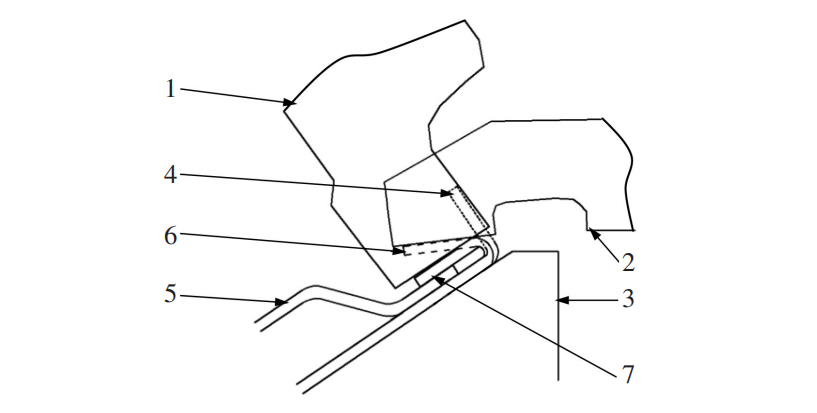

翻边向前罩内板方向翻折扣合加工的原理是利用扣合模具将前罩外板的,前罩外板翻边经过预弯、主弯将前罩内板包住,经压合后二者结合成为一个整体的制造工艺,图2圆弧A-A断面具体扣合方案如图3所示。

图3 前罩总成A柱圆弧扣合工艺方案(图2 A-A断面)

1.主弯刀 2.预弯刀 3.扣合胎膜 4.前罩外板(翻边状态)

5.前罩内板 6.预弯状态 7.主弯状态

4 产生的常见原因及控制策略

4.1 前罩外板圆角控制策略

(1)常见原因一:翻边模翻边凸模/上翻边镶块入模圆角不顺或者存在缺口。

控制策略:①下模翻边凸模棱线机加工0倒角,去除毛刺即可;②上翻边镶块入模R=(4~8)t,t为制件料厚,R光顺,倒角圆顺。

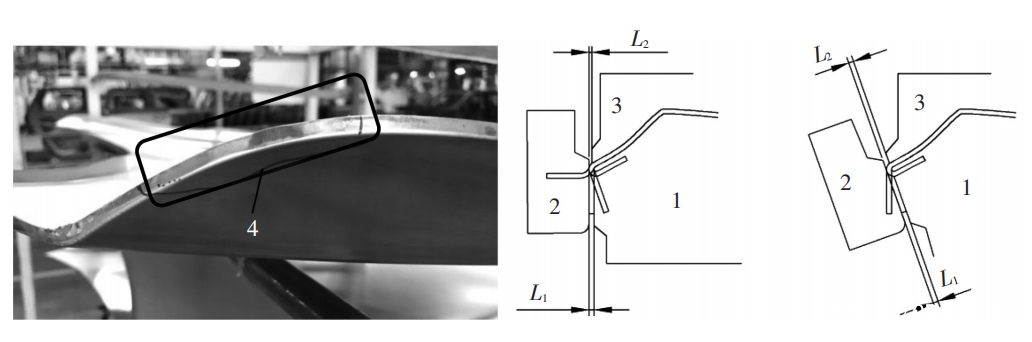

(2)常见原因二:翻边间隙、垂直度、翻边压料器间隙不良导致R不良(见图4位置4)。

图4 翻边间隙、垂直度、翻边压料器间隙控制策略

1.翻边凸模 2.上翻边镶块 3.压料器 4.翻边间隙不均及圆角不顺L1—翻边间隙 L2—压力器与上翻边镶块间隙

控制策略(见图 4):①翻边间隙 L1按照(0.85~ 0.95)t控制[4],间隙均匀,起翻点一致,上翻边镶块接触板料时序尽量一致;②凸模及上模镶块垂直度合格,侧壁镶块立壁蓝油接触率90%以上;③压料器与上翻边刀间隙L2按照0.5~0.7mm控制,防止翻边刀回退导致圆角不良。

(3)常见原因三:前罩圆弧区域避免出现翻边交刀点(2次翻边交刀重合区域)。

控制策略:一般翻边交刀会在交刀点产生圆角不顺,若外板本身存在圆角不顺,一般圆弧区域扣合后圆角不顺会被继承下来,甚至恶化,因此翻边交刀点不能设置在圆弧区域,应设置在前罩分缝直线段,过圆弧切点100mm以上。

4.2 前罩外板翻边高度及角度等控制策略

(1)常见原因一:前罩A柱圆弧区域为压缩性翻边,若前罩外板翻边高度过高或不均匀会造成多料情况,多料挤压产生应力点导致圆角不顺(见图5位置1)。

控制策略(见图 5):圆弧段翻边高度建议,4.5~ 5.5mm(含料厚,图5高度H)。