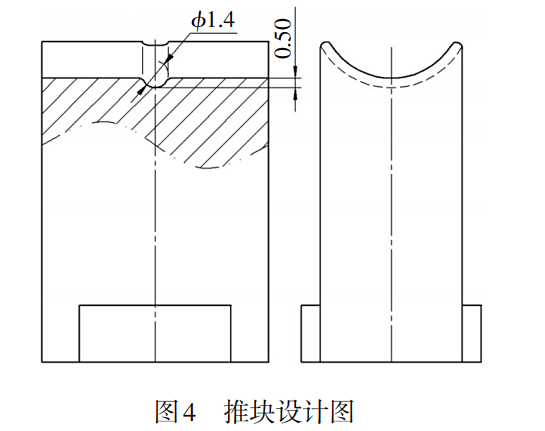

4.3 推块设计

一般推块的主要作用有两点:一是与上模共同作 用压紧制件,防止制件晃动,影响弯曲一致性和弯曲 尺寸;二是制件弯曲完成后推出制件,完成制件的脱 模。但该制件弯曲底部为全圆弧,弯曲后尺寸和回弹 大,故而为了降低底部弧段变形压扁,增加弯曲受力 降低回弹,将推块头部做成全圆弧段,与制件和弯曲 凸模头部圆弧相匹配,同时,在中间做线槽,一般做 2/3R深,这样,可以将线接触受力改为面接触受力,降 低制件单位面积压力,保护制件圆度,防止被压扁变 形,提高弯曲质量。推块结构如图4所示。

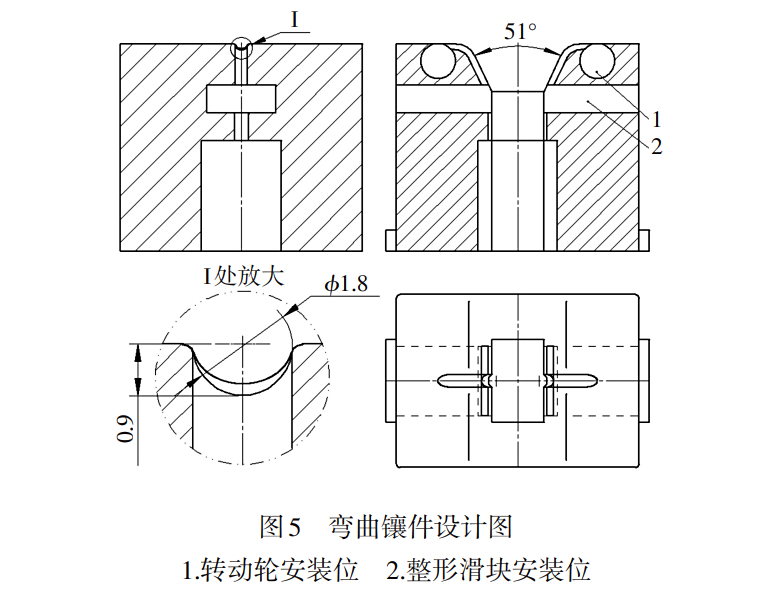

4.4 弯曲镶件设计

对弯曲件而言,一般为3点受力,对受力点,或多 或少都会存在压痕,而该制件外侧面为对接接触面,且注射成形后,完全露出,设计要求严格控制弯曲压 痕。故而为了减轻压痕,需降低制件表面受力,而制 件弯曲受力为恒定值,就只能通过增加接触面积来降 低制件单位面积上的压力。分析得出了改进方法,模 具改进措施为将弯曲镶件制件弯曲滑动轨迹改进为 半圆槽,如图 5 所示,这样把常规的线接触改为面接 触,降低了制件表面受力强度,极大的降低了制件的 弯曲压痕。

同时,为了减缓制件弯曲变形速度,避免制件快 速弯曲导致的材料流动加剧和制件表面受力增大对 弯曲压痕和弯曲质量的影响,在弯曲镶件的弯曲路径 上增加一段直线段,即可把弯曲分为两个阶段进行, 相当于两次弯曲成形,这样,降低了制件剧烈弯曲程 度和弯曲力,让弯曲处材料有足够时间流动,降低内 应力的堆积,减少了回弹。根据多次试验,角度取51° 时效果最佳。

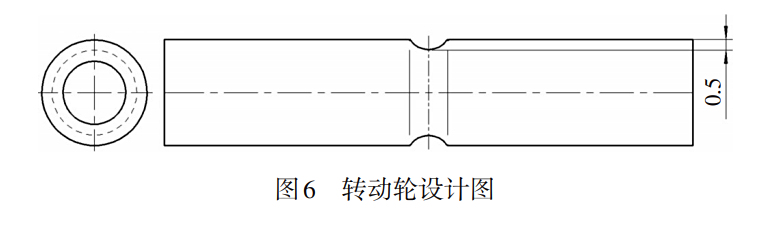

4.5 转动轮机构设计

将弯曲镶件增加槽,从而增大接触面积,降低了 弯曲过程中的制件压痕。但对初始弯曲时,制件由平 直开始弯曲状态时,制件为点受力,且受力点与制件 为滑动摩擦,也会导致这一小段的压痕。故而考虑在 弯曲初始阶段受力位置增加转动轮,将滑动摩擦改为 转动轮与制件相对静止的静摩擦,从而降低初始阶段 的弯曲压痕。如图5所示,在弯曲镶件弯曲初始位置 设计转动轮,制件开始弯曲时由转动轮转动进入弯曲 半圆槽内,这样降低了制件瞬时弯曲滑动摩擦力,避 免了弯曲压痕。转动轮中间增加圆槽,一般做2/3R深 (见图6),增大接触面积降低单位面积上的受力同时, 能保证制件受力变形弯曲,从而进一步的降低压痕, 达到无压痕的效果。

4.6 整形滑块设计

整形滑块的作用是在制件弯曲完成后,挤压制件 两侧面,进一步弯曲形成负角度,补偿弯曲回弹,实现 制件的整形,从而保证平行度和垂直度。如图5所示 整形滑块位置,整形滑块头部参与制件弯曲,在制件 弯曲完成后,滑块在斜楔的作用下向内运动,挤压制 件两侧实现整形。滑块加工半圆槽,增加接触面积, 避免整形时制件受力过大产生压痕。整形滑块结构 如图7所示。