3.1 弯曲方案

根据U形件工艺性分析可知,该U形件弯曲工艺 性差,一次弯曲难度大,分析可初步拟定以下几种弯 曲方案:

(1)方案一。预弯曲-弯曲两副模具两道工序。

(2)方案二。弯曲-整形两副模具两道工序。

(3)方案三。弯曲整形模,一副模具集成工序。

对比3个方案,方案一和方案二通过两次弯曲,需 要两次定位,U 形件小而复杂,影响制件弯曲成形质 量,弯曲一致性和稳定性差,两次弯曲效率低,不利于 批量生产。方案三一次装夹,同时实现制件弯曲和整 形,制件弯曲质量高,弯曲一致性和稳定性好,且加工 效率高,但该模具受制件结构影响,设计难度大,模具 成本较高。但综合对比,方案三在保证质量的同时, 加工效率可以有效保证,故而优选该方案。

3.2 弯曲模结构

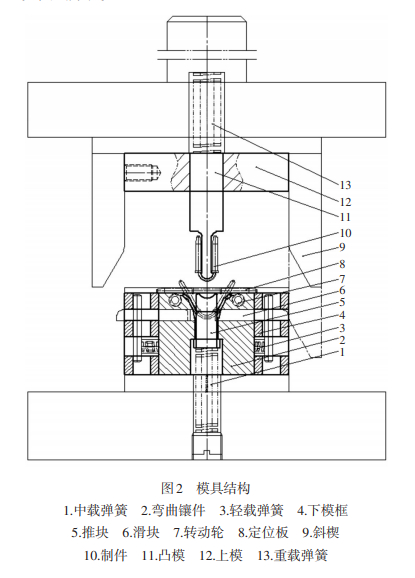

根据制件工艺分析的4个难点并结合制件结构, 创新模具结构,将制件弯曲外受力设计为滚轮结构, 将常规弯曲滑动摩擦转变为静摩擦,从而降低U形件 受力部分压痕和变形;模具凸模弯曲制件,两侧增加 斜楔,在制件弯曲完成后作用于制件侧面,进行整形, 从而实现一副模具集成弯曲和整形工序,保证制件质 量和加工效率。根据该方案结构特点,将该结构模具 称之为带转动轮机构的弯曲整形模结构。模具结构 如图2所示。

3.3 模架的选择

由于该制件弯曲长度只有17.5mm,尺寸小,其冲 裁力不大,适用于所有冲压机床,该制件更适用于小 台式冲床,故而其模架的选择根据其制件长度,根据 尺寸大小及车间实际情况选择 JB04-2 台式冲床,模 板大小为60×50mm。

4 模具创新点结构设计

4.1 活动凸模结构设计

常规的弯曲模,弯曲上模是固定不动,而该模具 设计为弹簧预顶活动结构。这样的结构优点是,上模 向下运动时,先预压紧制件,防止制件弯曲初始阶段 左右移动导致弯曲尺寸波动,影响弯曲一致性;上模 继续向下运动,弹簧进一步被压缩,凸模向下运动逐 渐使制件受压弯曲,直至与推块硬碰,完成弯曲工序;上模继续向下运动合模,凸模弹簧被压缩,保持稳定, 下模两侧滑块通过斜楔移动压紧制件两竖直侧面,实 现制件整形;当冲床行程到达下止点后,上模向上运 动,制件随上模在推块的作用下分开,继续向上运动, 完成一次弯曲成形过程。在弯曲过程中,上模在弹簧力的作用下为制件弯 曲提供预压力,在弯曲成形后,保证凸模和制件与凹 模组合的分离。

4.2 弯曲凸模设计

上模由于受到制件异形的限制,弯曲宽度小,为 了满足成形形状平行度及垂直度、尺寸要求及表面外 观质量、并兼顾到制件弯曲后取出等要求,将凸模设 计成“T”字形。凸模下底部与制件相匹配的R角,过 台阶后收窄尺寸,宽度比制件宽度更小,以预留整形 压弯制件空间,补偿制件回弹,将凸模上部加宽,加强 凸模刚性。在制件弯曲完成后,制件挂在凸模头部 “T”形上,只需用镊子钳往后推,制件可掉出,从而完 成制件的脱模。凸模结构如图3所示。