近年来国内汽车市场快速发展,汽车技术愈发成熟,自主品牌汽车百家争鸣,消费者对汽车的要求也越来越多样化。在满足代步需求的前提下,消费者更加注重造型的美观性、驾驶的舒适性、人机互动环境及整车安全性能等。小天窗虽已在国内各车型上普及,但其尺寸较小,与外界互动性较差,因此全景天窗应运而生。全景天窗不仅能保证车内阳光充足,而且使汽车动感十足,丰富了汽车的配置。全景天窗汽车未来的市场将更广阔,同时对外观造型提出了更高的要求,给冲压工艺和模具结构设计带来更大的挑战,现提出一种天窗加强环冲压工艺与落料拉深模的设计思路。

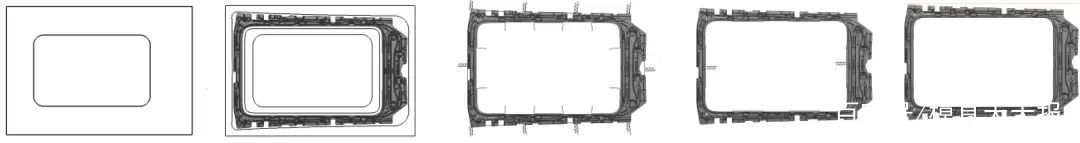

为匹配全景天窗造型设计需求,天窗加强环一般设计成中空的框架式结构,传统工艺均采用5道冲压工序成形。图1所示为某汽车天窗加强环零件,为了降低整车制造成本,通过工艺整改将天窗加强环成形的5道工序减少为4道。

图1

天窗加强环

1 成形工艺分析

1.1 原工艺方案设计

该汽车天窗加强环材料为B280/440VK,料厚1.2 mm,外形尺寸为1 685 mm×1 120 mm×51 mm,属于车身内覆盖件,年生产批量为20万件左右。冲压工序如图2所示,分别为落料、拉深、修边+冲孔、修边+冲孔、翻边+整形。

图2

原工艺方案设计

(a)落 料 (b)拉 深 (c)修边+冲孔 (d)修边+冲孔 (e)翻边+整形

1.2 影响工序数关键步骤识别

通过前期工艺方案设计,如图2(a)所示的落料工序,综合考虑零件造型特征、原材料二次利用及冲压成形可实现性,必须在拉深工序之前将矩形坯料的中间区域分割一块较大的异形板料,以满足冲压成形及材料二次利用的需求,即落料工序的作用。

2 优化设计思路及实施效果

落料工序必须在拉深工序前完成,故将落料工序与拉深工序合并,通过控制相关模具零件的工作时序实现2个不同的冲压工序内容,最终成形天窗加强环的冲压工序数控制在4道,优化后工艺方案为落料+拉深、修边+冲孔、修边+冲孔、翻边+整形。

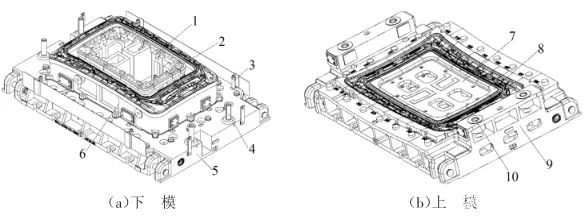

3 落料拉深模结构设计

3.1 落料拉深模结构介绍

要实现以上工艺方案,需要在传统拉深模的下模座上集成落料凸模镶件1和镶件安装座2,如图3(a)所示,在上模座上集成落料凹模镶件8和压料板7,如图3(b)所示,这样理论上能实现落料和拉深工序在同1副模具完成。

图3 模具结构

1.落料凸模镶件 2.镶件安装座 3.限位螺钉 4.导柱 5.下模座6.凸模 7.压料板 8.落料凹模镶件 9.上模座 10.导套