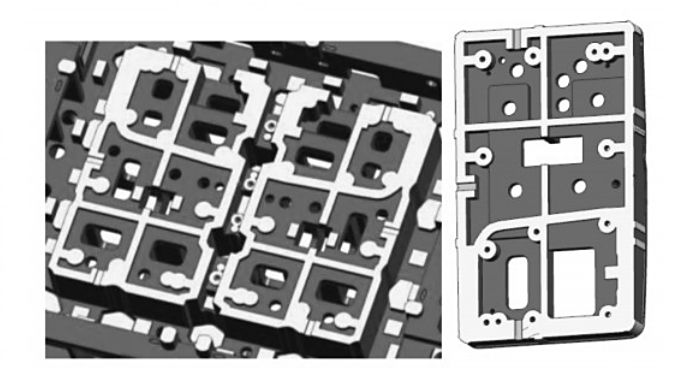

对镶块的优化设计,在拉伸模中也非常重要,尤其是凹模,产品形状复杂时,分块方法也比较多,如图11、 图12所示结构都可以节约镶块成本,但加工、装配工时不一样,所以分割镶块时,不仅需考虑镶块成本,也要综合考虑数控加工、钳工装配工时,选取最优方案。

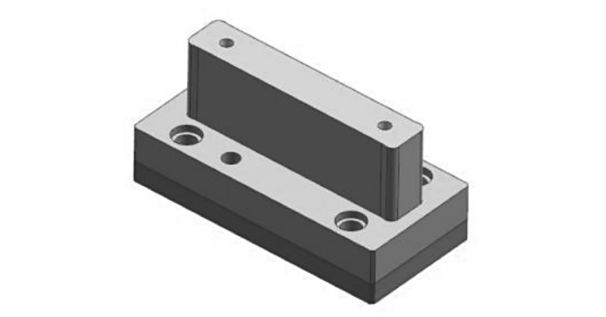

图11 分体式凸模

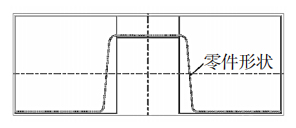

图12 某梁拉伸模凹模镶块(方案一)

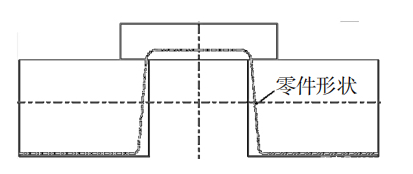

图13 某梁拉伸模凹模镶块(方案二)

4 设计环节减少模具制造成本

(1)设计铸件有2大原则。①在满足强度和功能的情况下,省材质;②在满足强度和功能的情况下,省加工。通过优化设计,缩短加工工时,也能极大降低模具成本。数控加工中,一些准备工作也是比较耗时的,如装夹、找基准,设计时要充分考虑抓夹孔(平 台)、键槽、刻线、基准孔等,减少加工前准备耗时。

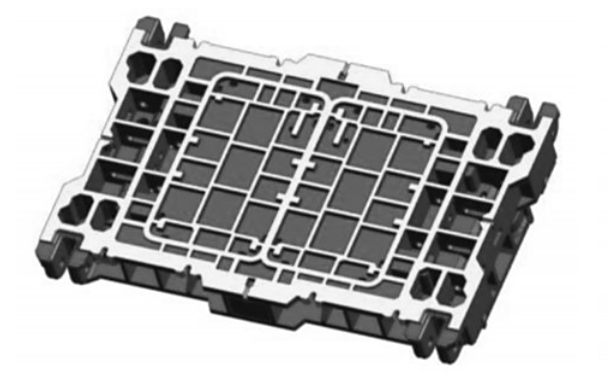

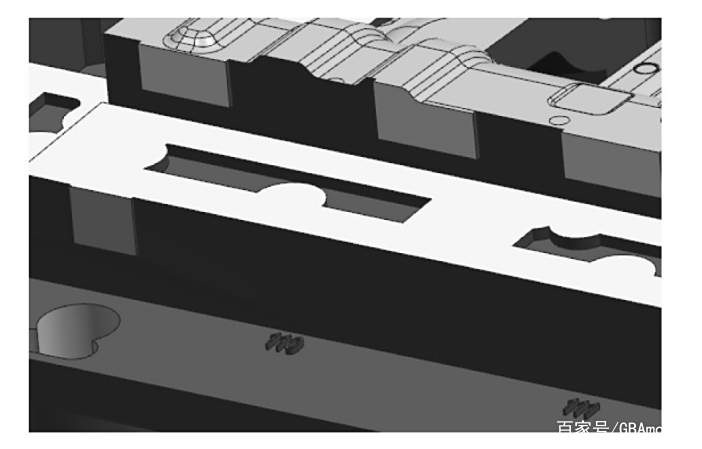

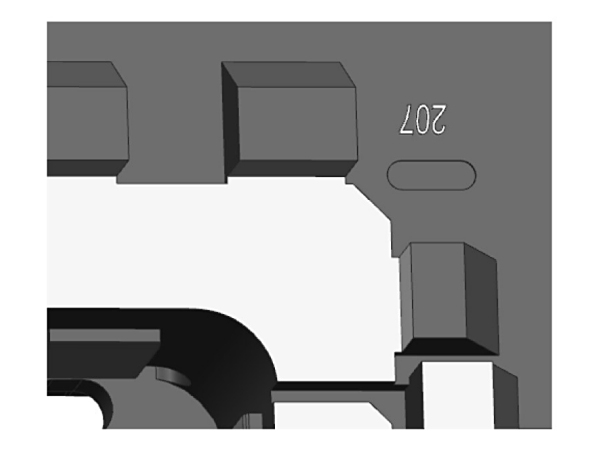

同时,设计时减少非必要模具加工量,如模座底面尽量多铸造避让,如图14所示;镶块安装座面和镶块底面只留一些支撑面,其他铸造避让,如图15所示;靠背高度只留合理的受力高度,下方避让,如图16所 示;镶块座面转角处倒角,如图17所示。优化加工,一定要了解加工工艺,熟悉设备参数,如床台信息、刀具规格、主轴直径等,避免反复上机、反复更换刀具。有时遇到模具尺寸刚好超过机床,只能外发加工,运输费、外协费不可控,增加了制造费用。

图14 模座底面铸造避让

图15 镶块安装座面和镶块底面

图16 靠背下方避让

图17 座面转角处倒角

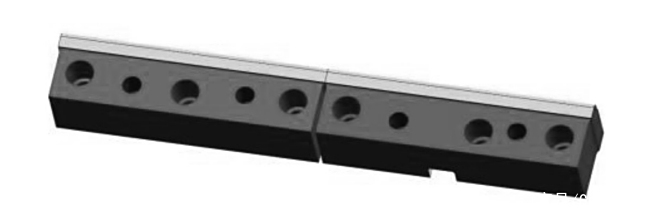

(2)钳工装配、试模一般是耗时最多的工序,也是最可能产生增量成本的工序。但技术工作是最可能、最容易降低钳工工作量的环节,如工艺方案合理,做好模面处理,回弹精算到位,都能减少钳工调试的时间,结构设计考虑各部件的合理安装(空间、装配顺序等)、钳工作业可操作性等,如镶块拼接处消气,减少研配时间,如图18所示,安装斜楔或冲头研合的操作空间足够。所以,技术水平需不断提升,采用新工艺、新方法,促使制造成本降低。

图18 镶块拼接处消气

(3)设计时需要加强质量管控,注重工作细节、减少模具设计异常问题的出现。一旦出现质量异常问题,出方案整改,重复上机床加工,上压机验证,费时费力,如果镶块、标准件报废,造成的成本损失更多,或者售后索赔,尤其是海外,损失更为惨重,所以设计环节要充分消化客户技术标准,提升设计者的水平,更要完善流程,加强自检、互检。

5 其他控制成本的方法

(1)按单选材。

不同的订单,其技术要求不一样,选取模具材料、标件品牌依照技术协议为主,参考公司的模具预算表为辅,如果超出模具预算表,及时知会营业和项目部,和客户商量追加费用,或满足寿命和功能的情况下,和客户协商替换性价比更高的材料,如有的钢材国产材料性能同样优越,一些国产品牌的斜楔和氮气弹簧价格优势突出,质量完全不输于进口的,且交期更短。