对拉伸模尺寸影响大的因素还有导向方式的选择。压边圈导向分为凸模导向(即内导向,见图 3)、四角导向(见图 2)、箱式结构(见图 5)。凸模导向和四角导向的压边圈尺寸差别较小,箱式结构使模具单边至少增加 150mm,模具重量较内导向模具增重20%左右。虽然箱式结构导向最稳定,但成本最高,所以在凸模足够且客户无特殊要求的情况下,优先使用内导向。

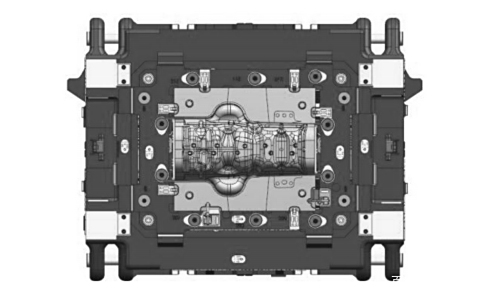

图5 箱式结构

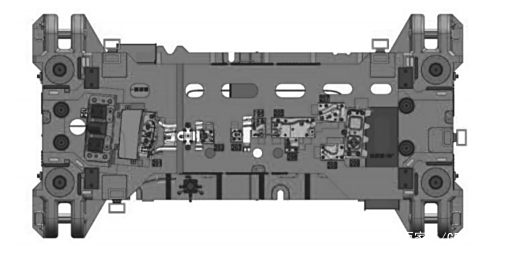

导向方式对后工序模具尺寸也会造成影响,尤其是模具左右端头有工作内容时,此时使用四角导向,能减小模具长度,节约一定模具重量,如图6所示,左右侧有斜楔,使用四角导向,长度尺寸缩小了,宽度增加的并不多。

图6 四角导向

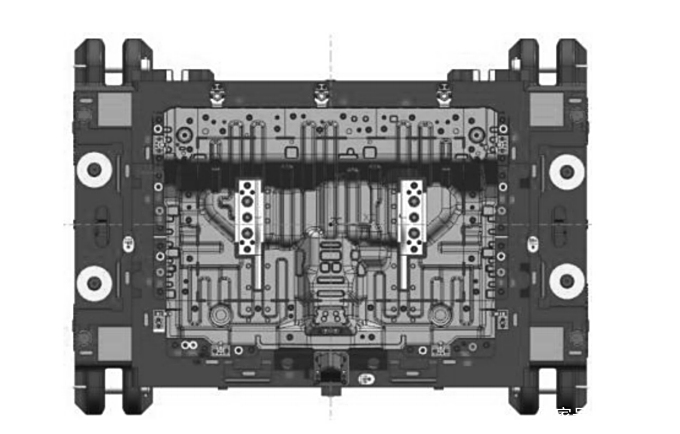

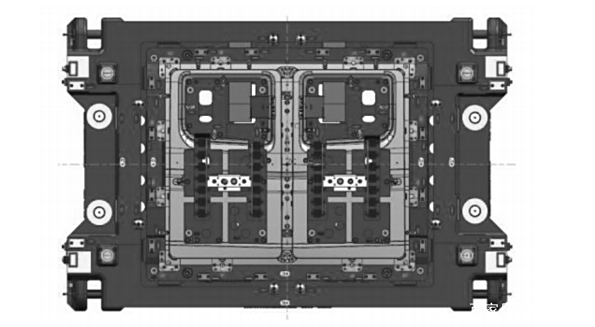

起吊方式也对模具重量影响大。一套模具的吊耳一般都上百千克,在整套模具重量小于5t时,可以使用相应规格的铸入式起吊棒;同时拉伸模中,压边圈是单独起吊,其重量小于5t时,也可以使用相应规格的铸入式起吊棒,如图3所示。同时,吊耳的位置决定了模具的外形尺寸,通常情况下,模具长度方向导向和吊耳做一样平,如图7所示;但有时由于压板槽位置的影响,吊耳需要外移,如果把导向也跟着调整,会造成浪费,此时仅需把吊耳部分单独外移,导向位置不动,如图8所示,但是必须保证吊耳后侧的强度,在控制成本的同时一定不要忽视强度。

图7 长方向导向和吊耳一样平

图8 导向和吊耳不一样平

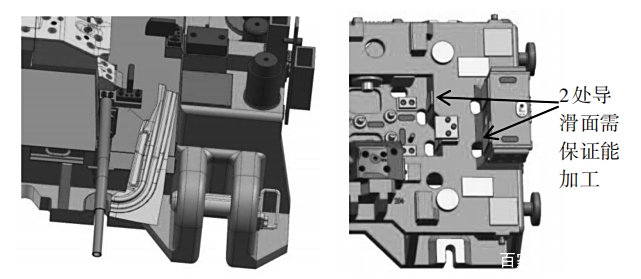

对模具尺寸的控制,需要综合考虑各影响因素,不能为了节约材料牺牲其他,如强度、功能性、加工性、铸造性等。控制尺寸一定要结合工序内容,保证模具正常的功能,如在修冲模中,左右端头如果有废料,得保证废料滑落顺畅,可以借助UG或Adams等软件对废料滑落进行模拟,确认压缩后的漏料空间是否合适,如图9所示。同时还要考虑加工性,否则模具再经济,无法加工也是一堆废铁,比如上模中,与压料器导向的导滑面要能加工,此时,其和上模导滑面间距的设计,需考虑刀具长度和主轴直径,如图10所示。

对铸件重量的控制,必须考虑铸造性。筋厚设计一定要按照标准等壁厚,不仅可以避免强度问题,也可以避免铸造缺陷,减轻孔、漏水孔、排气孔、排屑孔、装夹孔等功能性孔,按要求尽量多设计,也可以减轻模具重量,本文不一一举例。

图9 UG模拟废料滑落 图10 加工性影响模具长度

(2)对锻件重量的控制。

铸件虽然占模具重量的主要部分,但是锻件的单价高,能减小锻件镶块的尺寸,提高锻件镶块的利用率,对降低模具成本也有利。如图11所示,凸模镶块使用分体式,凸模和固定座材质不一样,极大地提高了镶块利用率,降低成本。